Systembeschreibung (Standing Operating Procedures SOP) für das KMMCS

Stand vom 10. März 2005, Kurzbeschreibung für Nicht-Spezialisten.

Die in den allgemeinen SOP der Handentminung vorgeschlagenen

Markierungen, Kennzeichnungen, Warntafeln, Sicherheitsgürtel und

Sicherheitsabstände werden entsprechend den Standards übernommen,

umgesetzt und eingehalten. Die Details dieser Vorschriften werden

hier nicht genauer beschrieben. Die ergänzenden und abändernden

Details für die maschinelle Minenräumung gehen aus unserem Handbuch

für die Spezialisten und Auftraggeber mit Stand vom Juni 2011 hervor.

Ablauf einer Räumung

Das KMMCS arbeitet in zwei Arbeitsschritten:

1. Mechanische Minenräumung durch Auslösen oder Zerstören

von funktionsfähigen und nicht funktionsfähigen Minen und

anderen explosionsfähigen Kampfstoffen aller Art (Panzerfäuste,

Handgranaten, Kleinraketen etc) mit den Fräsen der Maschinen

I oder II. Dabei ist bereits auf dem Anfahrtsweg in Minenverdachtsfläche

mit abgesenkter Fräse von mindestens 20 cm Bodentiefe zu fahren.

2. Interne Qualitätskontrolle mit Nachsorge der

entminten Fläche (visuelle Nachsuche ohne Bodenkontakt der Personen

und Entfernung zerschredderter Minenreste) mit

Maschine III und den Anbaugeräten Scheibenegge

und Ringelwalze.

Vom Auftragggeber werden

Minenverdachtsflächen und Minenfelder durch Angabe der Koordinaten

oder durch Landmarken genau benannt.

Auf den Minenverdachtsflächen

fräst die Maschine I oder Maschine

II einmal.

Auf

Minenfeldern, d.h. wo mehrere Minen räumlich eng beieinander gefunden wurden,

wird aus Sicherheitsgründen 2× gefräst.

Sowohl Minenverdachtsflächen als auch Minenfelder werden

mit anschließender Interner Qualitätskontrolle

behandelt. Minenverdachtsflächen werden einmal mit der

Maschine III kontrolliert, Minenfelder mehrmals.

Die eingesetzten Maschinen I, II und III

Maschine I und Maschine II

zerstören explosive Kampfmittel

Maschine I und Maschine II sind baugleich. Sie werden auf Minenfeldern zumeist

gemeinschaftlich als Räumeinheit eingesetzt, so dass im Fall eines Maschinenversagens gegebenfalls

die defekte Maschine durch die andere Maschine gefahrlos vom Minenfeld gezogen

werden kann.

|

Diese Maschine ist mit einer 3 Meter breiten

Doppelfräse mit Drehrichtung entgegen der Fahrtrichtung ausgestattet,

die mit einer Arbeitsgeschwindigkeit von 1-3 km/h je nach Bedarf

genau vordefiniert standardmäßig bis 50 cm Bodentiefe arbeiten kann.

|

|

|

Sämtliche detonationsfähige Minen werden dabei gezündet.

|

|

|

|

Nicht gezündete,

beschädigte Personenminen und Panzerminen - und auch fußballgroße

Steine, Betonteile, Baumstümpfe, Büsche und ähnliche Hindernisse

- werden zerstückelt.

|

|

Die Vegetation wird dabei gleichmäßig in die

eingestellte Bodentiefe gemischt. Zur Verdeutlichung wurde hier

eine auf die Bodenoberfläche gelegte Schicht Holzspäne auf 100 cm Tiefe eingearbeitet,

um die Arbeit der Krohnschen Tiefenfräse darzustellen.

Die Grundlinie ist der gewachsene Boden, die hellen Einsprengsel

im Erdreich sind die Holzspäne

|

|

|

|

Die UN Forderung zur Arbeitstiefe der Handentminer

ist 20 cm, unsere Maschine übererfüllt mit den bis zu 50 cm Arbeitstiefe

diese Forderung um mehr als das Eineinhalbfache zusätzlich.

|

Durch

die Fräse mit der Arbeitsbreite von 3 m wird das Minenfeld

in 50 cm überlappenden Streifen mit dem kompletten Volumen durchgefräst.

|

|

Das Befahren des Minenfeldes oder einer Minenverdachtsfläche

darf nur bei mindestens

20 cm tief abgesenkter Fräse erfolgen.

Es hat sich gezeigt, dass nur ein kleiner Teil der

Panzerminen überhaupt detonieren, weil unsere Arbeitswerkzeuge die

Minen von unten zertrümmern, bevor die immer obenliegenden Zünder

auslösen können.

|

|

Unsere Maschinen schützen das Bedienpersonal vor

der Detonationswirkung von Panzerminen bis zu einer Detonationskraft

von mehr als 10 kg TNT äquivalent, die bislang bekannten stärksten

Panzerminen haben zumeist eine Detonationskraft von 5-7 kg

TNT äquivalent, sehr selten 10 kg TNT äquivalent.

|

|

|

|

|

|

Vor der Maschine explodierte eine Hohlladung von 6 kg TNT

äqivalent ohne die Maschine zu beschädigen.

|

|

|

|

|

Gelegentlich vorhandene Minen mit besonders dickem

Mantel (ca. 1 cm Gußstahl) sind jetzt bereits sämtlich von ihrem

äußeren Zündauslöser getrennt, werden aber gelegentlich nicht mechanisch

vollständig zertrümmert. Diese UXOs (UXOs - unexploded objects,

hier sogenannte MUXOs) mit dickem

Stahlmantel und mit mechanisch bereits abgerissenem Zündmechanismus

werden in einem weiteren Arbeitsgang, der "Internen Qualitätskontrolle

mit Nachsorge" eingesammelt und entsorgt, um eine Wiederverwendung

zu verhindern.

|

Maschine III (Begleitmaschine)

zur Qualitätskontrolle

|

|

Diese Maschine dient als Fahrzeug für die interne

visuelle Qualitätskontrolle und unterstützt die Maschinen I und

II im Schadensfall. Die Maschine III darf nur auf von Maschine I

oder Maschine II gefrästem Boden fahren.

Die Maschine III kann auch ein von dieser Abbildung abweichendes

Erscheinungsbild haben.

|

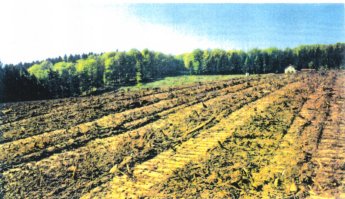

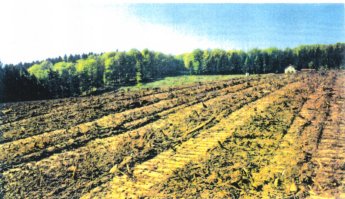

Interne Qualitätskontrolle mit Nachsorge

Nach der mechanischen Räumung durch die Maschinen

l oder II sind SÄMTLICHE Minen und UXOs zerstört. Der Sicherheitsgrad

ist jetzt schon über 99,9%.

Zur Sicherheit wird eine "Interne Qualitätskontrolle

mit Nachsorge" durchgeführt.

Dabei wird mit einer mechanischen Bodenbearbeitungsmaschine

gearbeitet, die an die jeweiligen Bodenverhältnisse jedes einzelnen

Projektes angepasst sein muss. Als Standardgerät wird

festgelegt:

An Maschine III wird eine Kombination

einer Telleregge (Wenden des Bodens und Aufdecken

von verdeckten Minenresten) und einer Ringelwalze (Zerkleinern von Erdklumpen und zum Glätten der Fläche) angekoppelt.

Am hinteren Ende der Kombination ist über die gesamte

Breite von 3 Metern eine Plattform mit 3 Sitzen angeordnet, von

der aus 3 Kontrolleure bei jedem Arbeitsgang einen 5 Meter breiten

Geländestreifen visuell kontrollieren können, ohne den Boden zu

betreten. Verdächtige Teile an der Oberfläche werden mit Sprühfarbe

deutlich markiert. Der Operation's Supervisor identifiziert die

Fundstücke und entscheidet über deren Entsorgung nach den vor Ort

geltenden Vorschriften.

Soweit erforderlich wird das Fundstück erneut mit

der Maschine

l oder II mechanisch zerstört.

Die als Minenfeld identifizierte Fläche wird mehrmals mit

dem Kombinationsgerät bearbeitet und abgesucht.

Damit wird die Fläche gleichzeitig zur Einsaat vorbereitet.

Sollte die Abnahmekontrolle einen Räumfehler, d.h. eine Mine mit intaktem

Zünder oder ein gefährliches Teil entdecken, das bei Berührung

oder unter Druck (Misshandlung) explodieren könnte, so ist dieses Teil

zu markieren und eine der Maschinen wird diese Fläche noch einmal überfahren.

Erfolgt eine Explosion, lag tatsächlich ein Räumfehler vor und ein

Gebiet von 1 ha um diesen Punkt herum wird noch einmal bearbeitet. Gab es keine

Explosion, lag auch kein Räumfehler vor. Die Abnahmekontrolle zertifiziert

die Fläche als frei von gefährlichen Kampfstoffen.

Nach dieser "Internen Qualitätskontrolle mit

Nachsorge" wird die Fläche dem Auftraggeber zur Endabnahme

als minenfrei gemeldet.

Die externe Endabnahme durch den Auftraggeber kann

auch bereits beim letzten Arbeitsgang der Internen Qualitätskontrolle

mit erfolgen. Damit wird die gesamte Fläche von 100% vom Beauftragten

des Auftraggebers kontrolliert und nicht nur Stichproben der Fläche

wie bei der Handentminung.

Die Arbeitsgeschwindigkeit der Maschine III beträgt bis

zu

6 km/h, die Arbeitsbreite beträgt 3 Meter.

Das Feld ist nun frei von Minen

und gefährlichen Kampfstoffen und kann von Autoritäten wie dem Mine Action Center zertifiziert werden.

Zusatzausrüstung

1 Tieflader 40 t Nutzlast

1 Reparatur LKW

1 Personentransportfahrzeug

1 Ambulanzfahrzeug

2 geländegängige Fahrzeuge (Jeep oder Kleinlastwagen)

1 Diesel Tankanhänger

1 Stromerzeuger

6 Sprechfunkgeräte

1 Kombinationsgerät

aus Ringelwalze und Scheibenegge

2 GPS Vermessungsgeräte

Personal / Team Staff

Project Manager

Er ist zuständig für die

Voruntersuchung der zu räumenden Fläche und übernimmt das Management

der gesamten Operation. Er ist verantwortlich für die Personalbeschaffung

und ist die Schnittstelle zu den Vertragspartnern und zu den tangierenden

Behörden.

Operation's Supervisor

Er ist zuständig

für die Überwachung und Kontrolle der Minenräum-Operation und koordiniert

die Nutzung der Maschinen. Er unterweist das Personal und bildet

es aus. Das ihm unterstellte Personal muss seine Anweisungen befolgen.

6 Fahrer

Für eine höchstmögliche Effizienz

wird für jede Maschine ein technisch versiertes Zwei-Mann-Team ausgebildet.

Sicherheitsexperte

Er ist verantwortlich

für die Einhaltung sämtlicher Sicherheitsrichtlinien und für das

Errichten des Sicherheitsgürtels in einem Radius von 300 Metern

um die zu räumende Minenfläche und deren Freigabe nach Beendigung

der Minenräumaktion. Hierführ ist er in ständigem Kontakt mit dem

Operation's Supervisor und vertritt ihn bei Abwesenheit.

Sicherheitsassistenten

Die Sicherheitsassistenten

sind dem Sicherheitsexperten direkt unterstellt und führen das

Errichten der Sicherheitszone aus.

Erste-Hilfe-Spezialist

Er überwacht den

Gesundheitszustand des KMMCS-Teams und leistet Erste Hilfe im Notfall.

Seine Ausrüstung entspricht den Standards der UN-Spezifikationen.

KMMCS - Maschinelle Minenräumung und Bodensanierung

Tobias Steidle

Am Ehrenhain 2

D-38678 Clausthal

Germany

Tel.: +49 (0) 5323 92 21 55

Fax: +49 (0) 5323 92 21 56

Mobil: +49 (0) 170 9988 170

E-Mail Kontakt

Anregungen und Fehlermeldungen bitte an den

Webmaster